A Análise Pinch é uma metodologia de integração energética amplamente utilizada em processos químicos e petroquímicos. Seu principal objetivo é reduzir o consumo de utilidades externas, como vapor e água de resfriamento, promovendo a recuperação máxima de energia dentro da própria planta. Essa técnica surgiu na década de 1970 e consolidou-se como ferramenta fundamental no desenho de sistemas de trocadores de calor.

O conceito central da Análise Pinch está na identificação do chamado “ponto Pinch”, que corresponde ao gargalo térmico do sistema. Esse ponto determina os limites de recuperação de calor e orienta as regras de projeto que devem ser seguidas para garantir o uso mínimo de utilidades. A metodologia aplica-se a qualquer sistema onde coexistam correntes quentes, que necessitam ser resfriadas, e correntes frias, que precisam ser aquecidas.

O primeiro passo para aplicar a Análise Pinch consiste na identificação das correntes de processo. Para cada corrente, devem ser conhecidas a temperatura de entrada, a temperatura de saída e a capacidade térmica (produto da vazão mássica pelo calor específico, ṁ·Cp). Em seguida, define-se a diferença mínima de temperatura admissível entre as correntes em trocadores de calor (ΔTmin ou approach), geralmente entre 10 °C e 20 °C, o que influencia diretamente o balanço entre custo de capital e custo operacional.

Para ilustrar, considere um exemplo utilizando as correntes apresentadas na Tabela 1. Para este sistema, vamos assumir um ΔTmin = 20 °C.

Tabela 1 – Correntes do processo

| No. | Stream Name | Stream type | Supply Temperature | Target Temperature | ṁ·Cp kW / K |

Heat Load kW |

| 1 | CE | Hot | 120 | 30 | 993 | 89373 |

| 2 | VN | Hot | 95 | 50 | 1317 | 59273 |

| 3 | CO | Hot | 95 | 50 | 153 | 6878 |

| 4 | VI | Hot | 34 | 29 | 9333 | 46667 |

| 5 | CP | Cold | 30 | 105 | -736 | -55200 |

| 6 | CS | Cold | 48 | 105 | -703 | -40082 |

| 7 | CC | Cold | 95 | 127 | -1496 | -47875 |

| 8 | DES | Cold | 25 | 120 | -29 | -2771 |

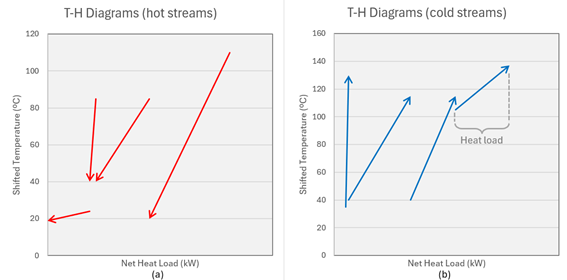

A partir desses dados, constroem-se as curvas compostas. Para isso, todas as correntes quentes são deslocadas em -ΔTmin/2, enquanto as correntes frias são deslocadas em +ΔTmin/2. A Figura 1 mostra a representação dessas correntes em um diagrama TxDH. Nessa representação o eixo das abcissas representa a carga térmica e a inclinação das curvas, a capacidade térmica de cada corrente.

Figura 1 – Diagrama temperatura vs. variação da entalpia. (a) mostra as correntes quentes plotados separadamente em um diagrama de temperatura-calor. (b) mostra as correntes frias plotados separadamente em um diagrama de temperatura-serviço.

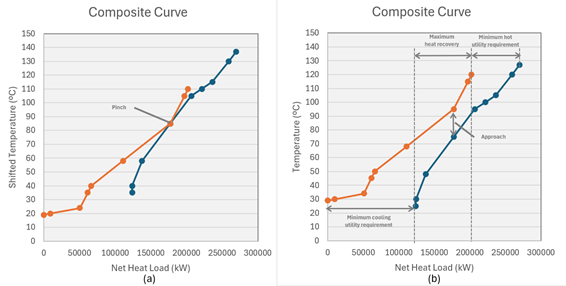

A curva composta é construída simplesmente somando as variações de entalpia das correntes individuais dentro de cada intervalo de temperatura. A soma das capacidades caloríficas em cada faixa de temperatura define a inclinação das curvas. O encontro das curvas representa o ponto Pinch, que marca a fronteira entre as regiões superior (acima do Pinch) e inferior (abaixo do Pinch).

A Figura 2 (a) apresenta o resultado desse procedimento para o exemplo numérico proposto. A curva vermelha representa a composição das correntes quentes e a curva azul, das correntes frias. O ponto de maior proximidade entre elas é o ponto Pinch, a partir do qual definem-se as regras de projeto. A Figura 2 (b) apresenta a curva com a temperatura real, +ΔTmin/2 para corrente fria e – ΔTmin/2 para corrente quente. A distância entre as curvas é o ΔTmin (approach), que foi estabelecido no início dos cálculos. Acima do Pinch, não se deve utilizar utilidades de resfriamento, e abaixo dele, não se deve utilizar utilidades de aquecimento.

Figura 2 – Composite curve. (a) shifted temperature. (b) actual temperature

Esse resultado permite quantificar o consumo mínimo de utilidades. O deslocamento entre a curva quente e fria nas temperaturas mais altas mostra a quantidade mínima de vapor que será necessária para aquecer as correntes frias. Da mesma forma, a diferença entre o início da curva quente e da curva fria em temperaturas mais baixas define a necessidade mínima de água de resfriamento. Assim, a Análise Pinch não apenas indica onde instalar trocadores de calor, mas também fornece os limites termodinâmicos do sistema.

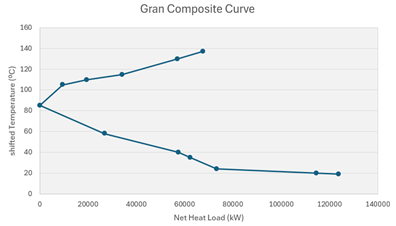

A grande curva composta apresentada na Figura 3 é construída plotando-se a diferença de carga térmica entre as curvas compostas quente e fria Figura 2 (a), em função da temperatura. Ela fornece uma representação gráfica do fluxo de calor através do processo — da seção quente para as partes do processo acima do ponto de estrangulamento (Pinch), e do processo abaixo do ponto de estrangulamento para a seção fria.

Figura 3 – Gran Composite Curve

Uma vantagem relevante da metodologia é que ela não se limita a otimizar processos existentes, mas também pode ser usada no estágio de projeto conceitual de novas unidades. Dessa forma, engenheiros conseguem prever a demanda energética antes mesmo da instalação dos equipamentos, reduzindo custos operacionais ao longo de toda a vida útil da planta. Além disso, a análise pode ser expandida para incluir integração de utilidades, cogeração e até balanços de massa.

É importante ressaltar que a aplicação prática da Análise Pinch deve considerar aspectos econômicos e operacionais. Em alguns casos, mesmo que a teoria indique máxima integração, restrições de layout, segurança ou confiabilidade podem justificar a adoção de utilidades adicionais. Portanto, a técnica deve ser vista como uma ferramenta de apoio à decisão, e não como uma solução única.

Em síntese, a Análise Pinch permite ganhos expressivos de eficiência energética. Ao identificar limites de recuperação de calor e orientar a alocação ótima de trocadores, ela contribui diretamente para a sustentabilidade industrial, reduzindo emissões de gases de efeito estufa e consumo de recursos. Seu uso é altamente recomendado em setores intensivos em energia, como agroindústrias, petroquímicas, papel e celulose e alimentos.

Referências Bibliográficas

- Linnhoff, B., & Hindmarsh, E. (1983). The pinch design method for heat exchanger networks. Chemical Engineering Science, 38(5), 745–763.

- Kemp, I. C. (2007). Pinch Analysis and Process Integration: A User Guide on Process Integration for the Efficient Use of Energy. Butterworth-Heinemann.

- Smith, R. (2016). Chemical Process Design and Integration. Wiley.

Rubens Eliseu Nicula De Castro

Engenheiro Especialista – A1 Engenharia.

- Engenheiro Químico;

- PhD em Engenharia Química;

- MBA em Gerenciamento de projetos.